- Výrobné funkcie

- Vlastnosti a špecifikácie

- typy

- značkovanie

- Rozsah uplatňovania

- Čas použiteľnosti

- výrobcovia

- Tipy

Pomôžte rozvoju stránky a zdieľajte článok s priateľmi!

Ani jedna budova nemôže robiť bez cementu a bez ohľadu na to, aký druh domu je postavený - tehla alebo drevo. Jediný rozdiel sa zníži len na požadované množstvo zmesi. Tento stavebný materiál sa úspešne používa už viac ako jedno storočie vďaka svojej vysokej kvalite a vynikajúcim prevádzkovým vlastnostiam.

Výrobné funkcie

Hneď ako ľudia začali stavať domy, potrebovali kompozíciu, ktorá by mohla držať kamene a iné stavebné materiály spoločne. Spočiatku to bola obyčajná hlina, ale takéto obydlia boli krátkodobé a samotná budova vyzerala celkom nepredstaviteľne.

O niečo neskôr stavitelia zistili, že vápenná malta má aj niektoré záväzné vlastnosti - tento objav vykonali starí Gréci a Rimania, a ten si všimol, že ak bol sopečný popol pridaný do vápna, pokládka sa stala skutočne monolitickou.

Vápno sa používalo v Rusku, miešalo sa s ílom a vodou. Začiatkom 19. storočia bola stavebná zmes vytvorená experimentom, ktorý sa vo svojich parametroch približuje k moderným kompozíciám.

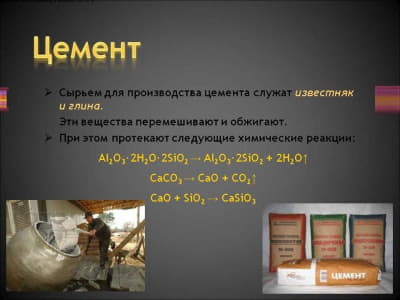

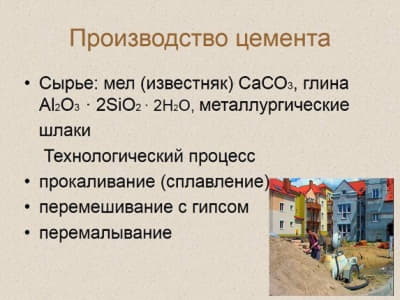

Takže cement je definícia materiálu pozostávajúceho z ílovitých a vápencových zložiek. Miešajú sa navzájom a podrobujú sa dlhodobému tepelnému spracovaniu, po ktorom sa výsledná hmota rozomelie na prášok.

Zmes má šedý odtieň a pri interakcii s vodou vytvára roztok, ktorý sa po vysušení stáva tvrdým ako kameň. Jeho výnimočnou vlastnosťou je, že hmota stvrdne len v podmienkach vysokej vlhkosti a tento proces môže nastať aj pod vodou. Mimochodom, toto je hlavný rozdiel medzi cementom a mnohými ďalšími spojivami.

Napríklad sadra a vzdušné vápno získavajú pevnosť len vo vzduchu. A ako súčasť betónu, nestvrdne ani tak, pretože sa voda odparuje, ale skôr ako výsledok svojej reakcie s práškom: v tomto okamihu sa teplo uvoľňuje a vytvárajú sa tuhé alebo kryštalické látky. To je dôvod, prečo sa proces miešania samotnej zmesi často nazýva uzávierka, a nie vôbec rozpustenie.

Monolitická hmota sa vytvára v dôsledku hydratácie cementu, betón by nemal byť sušený v spalujúcom slnku - jednoducho „slzy“, praskne a veľmi rýchlo sa rozpadne.

Aby sa predišlo takýmto nepríjemným situáciám a ušetrilo peniaze, odporúča sa betónový roztok navlhčiť, až kým nebude úplne suchý.

Budeme prebývať trochu viac o vlastnostiach výroby.

V prvej etape sa obstaráva vápenec, za najlepšie sa považujú krieda, slieň a vápno, ale nie sú odporúčané používať rôzne sadry a dolomity - pevnosť cementu, ktorá sa na nich zakladá, je veľmi žiadúca. Potom sa surovina zmieša s ílom v pomere 3: 1 a výsledná zmes sa prenesie do rotačnej pece, ktorá sa zahreje na 1400 až 1500 ° C.

Je to práve táto teplota, ktorá zaisťuje maximálne spekanie, pri ktorom sa zložky hliny a vápenca medzi sebou tavia a rozptyľujú.

Po 3 až 4 hodinách kompozícia opúšťa pec, v tomto okamihu sa skladá z mnohých rôznych veľkostí hrudiek - je to cementový slinok, potom sa rozdrví na častice menšie ako 100 mikrometrov, v tomto štádiu sa do zmesi vnesie 6% sadry - to je nevyhnutné pre neabsorbovala vlhkosť zo vzduchu.

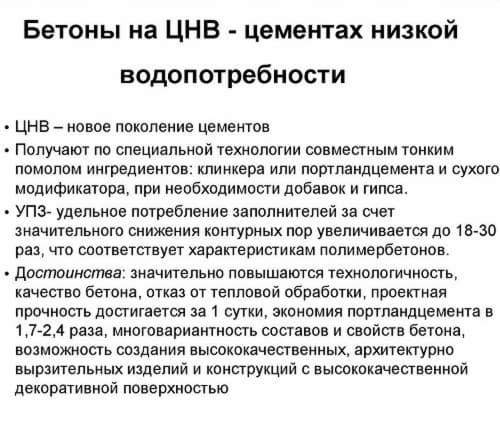

Okrem sadry sa pridávajú ďalšie aktívne zložky, ktoré zlepšujú výkonnostné vlastnosti cementu a umožňujú jeho použitie v rôznych stavebných odvetviach: všetky prísady dávajú cementu určité parametre, napríklad vodoodpudivé alebo rýchlo tuhnúce stavebné materiály a betón sa vyrába v kombinácii s CBC.

Vlastnosti a špecifikácie

Zvážte základné vlastnosti cementu.

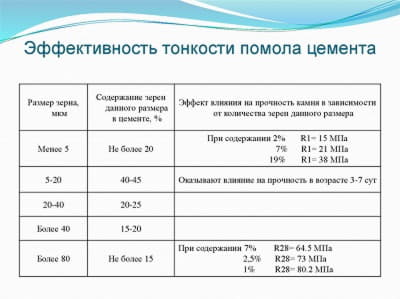

Jemnosť mletia

Tento parameter určuje rýchlosť vytvrdzovania cementovej malty a pevnosť výsledného kameňa. Závislosť je tu inverzná - čím menej mletia - tým rýchlejšie proces tuhnutia a silnejší výsledný monolit . Preto sú ceny jemnozrnného cementu vyššie.

Jemnosť mletia sa stanoví pomocou indikátora špecifického povrchu a zloženia zŕn, preto sa materiál preoseje cez ultrajemné sito, ktorého veľkosť buniek nedosiahne ani 8 mikrometrov, zatiaľ čo objem cementu by sa mal ľahko preosiať.

Na druhej strane, čím menšie je brúsenie, tým viac vody je potrebné na riedenie cementu . To je dôvod, prečo je zavádzanie veľkých i malých častíc v rozsahu od 40 do 80 mikrometrov do štruktúry považované za optimálne.

Na výrobu rýchlo tuhnúceho cementu sa nevyhnutne pridáva až 25% častíc; superfine brúsenie - výrazne zvyšujú jeho pevnosť a znižujú riziko korózie.

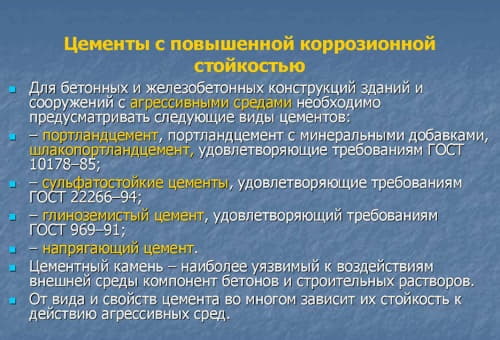

Odolnosť voči korózii

Počas prevádzky majú vodné a acidobázické roztoky konštantný vplyv na cementový kameň, čo vedie ku korózii železobetónových konštrukcií. Aby sa tomu zabránilo, do kompozície sa zavádzajú špeciálne hydroaktívne materiály, ktoré výrazne spomaľujú, ak nie úplne zmiernia aktivitu chemických solí, a tiež prispievajú k hydroizolácii betónových výrobkov.

Spravidla sa ako také používajú aditíva na báze polymérov, ktoré výrazne znižujú pórovitosť látky a zvyšujú jej odolnosť voči nepriaznivým vonkajším faktorom.

Je to vďaka zavedeniu takých komponentov, že cement sa stáva skutočne trvanlivým a spoľahlivým materiálom.

Odolnosť voči mrazu

Na výrobu vysoko kvalitného betónu je potrebné použiť iba vysokokvalitný cement, pretože počas skladovania akákoľvek kompozícia absorbuje vlhkosť zo vzduchu v mikrodávkach. V chladnom počasí zamrzne a zvýši sa objem o 7 - 10% a pri opakovanom opakovaní spôsobí v budúcnosti vážne škody.

V podmienkach neustále rastúcich cien stavebných materiálov nadobúda vlastnosť udržania výkonu pod vplyvom nízkych teplôt osobitnú hodnotu.

Moderné cementové zmesi sú vytvorené tak, aby opakovane odolali cyklu zmrazovania a rozmrazovania.

Aby sa dosiahla dobrá odolnosť proti mrazu, zavádza sa do čistého cementu sodná soľ, drevná smola a ďalšie zložky, ktoré spôsobujú, že zloženie odoláva teplotným zmenám a zvyšuje životnosť betónu ako celku.

Do konštrukcie sa zavádzajú aj špeciálne prísady do vzduchu, vďaka čomu je štruktúra obohatená vzduchovými bublinkami, ktoré účinne riešia problémy s expanziou tekutiny počas tuhnutia.

Dopyt po vode

Fyzikálna hustota cementových zŕn je niekoľkokrát vyššia ako hustota vody, preto, keď je príliš nasýtená, kapilárne sily zadržiavajú iba časť vlhkosti vo vnútri a zvyšok sa privádza na povrch zmesi. To spôsobuje sedimentáciu častíc, čo má zase vplyv na zníženie pevnosti celej betónovej konštrukcie a prispieva k jej rýchlemu zničeniu.

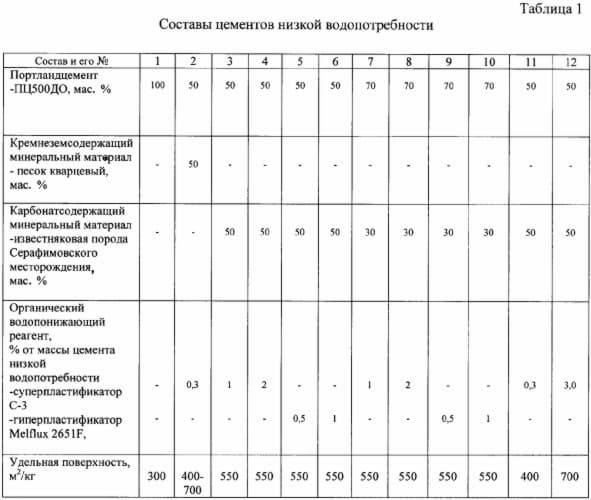

Schopnosť cementu voči potrebe vody je daná množstvom tekutiny potrebnej na prípravu pracovného roztoku. Meria sa v percentách, napríklad v portlandskom cemente, toto číslo je 22-28%. Ak je spotreba vody nízka, potom sa z takéhoto materiálu získa trvanlivejší a mrazuvzdorný betón, a ak je toto číslo príliš vysoké, potom sa materiály získané zo zmesi budú líšiť najmä pórovitosťou a nebudú trvať dlho.

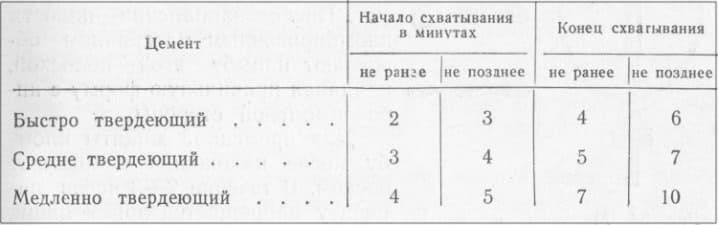

Nastavenie rýchlosti

V ideálnom prípade by roztok mal byť nastavený a ani rýchlo, ani pomaly. Čas je navyše ovplyvnený prísadami, ako aj objemom kvapaliny a teplotou vzduchu. V prijatej norme sa uvádza, že zmrazenie by malo začať 35 - 40 minút po výrobe cementovej kaše.

Pre úplné stuhnutie trvá asi 10 hodín.

Parametre pevnosti

Index pevnosti cementu sa vypočíta metódou stlačenia vzorky, ktorá sa vykonáva počas 28 dní. Pri testovaní cementov rôznych značiek sa tiež líši pevnosť v tlaku. Moderný priemysel vyrába cementy, pre ktoré je tento ukazovateľ 300, 600 a 700 a 1000.

Mnohí spotrebitelia sa domnievajú, že to je sila, ktorá je hlavnou vlastnosťou cementu, ktorému treba venovať pozornosť. Nie je to tak - všetky parametre zmesi majú rovnakú hodnotu a rovnako ovplyvňujú pevnosť a trvanlivosť betónových konštrukcií.

typy

Neexistuje oficiálna klasifikácia cementov. V najobecnejších pojmoch je možné rozlíšiť niekoľko skupín kompozícií, ktorých kritériá sú založené na rôznych parametroch.

Takže v závislosti na cieľovom zložení emitujú všeobecné konštrukcie a špeciálne kompozície. Ak je zloženie brané ako základ, potom je možné označiť varianty s min. prísady a čistý cement.

Ak klasifikujeme cement v závislosti od rýchlosti vytvrdnutia, najbežnejšie sú tieto možnosti:

- rýchlo tuhnúce zmesi - zmesi s rýchlosťou mrazu menej ako 45 minút;

- normálne nastavenie - tvrdnutie po dobu 45–120 minút;

- pomalé vytvrdzovanie - zmraziť počas 2 hodín.

Tiež emitujú napäté, ohňovzdorné, samonapínacie cementy a mnoho ďalších.

Zastavme sa na najobľúbenejších typoch:

- Biely cement je materiál, ktorý sa vyrába z nízkolegovaného slinku, ktorý podlieha bieleniu. Jedná sa o materiál s jedinečnými vlastnosťami, dá sa použiť nielen na lepenie povrchov, ale aj na výrobu sochárskych prvkov a stĺpov, ako aj na obloženie fasády budovy. Použitie bieleho cementu vďaka svojej farbe umožňuje zlepšiť estetickú zložku povrchu. Pridaním určitých pigmentov môžete získať farebný cement.

- Vodotesný expandujúci cement je látka s vysokou rýchlosťou vytvrdzovania a vytvrdzovania. Vyrába sa v procese súčasného mletia cementu, sadry a hydroaluminátu vápenatého. Takýto cement začína tuhnúť už po 4 minútach od okamihu miešania, nakoniec schne za 10 minút.

Tento materiál sa široko používa na hydroizoláciu švov a ich tesnenie.

- Nepriepustný nemrznúci cement - základné zloženie zložiek takéhoto cementu je rovnaké, avšak technológia spracovania a výroby zvyšuje rýchlosť vytvrdzovania ešte viac - úplné uschnutie zmesi trvá maximálne 5 minút. Táto kompozícia sa používa na vytvorenie hydroizolačného plášťa pre betónové výrobky.

- Rýchlo tuhnúci Portlandský cement je cement, ktorý je veľmi jemne mletý, čo ho robí intenzívnejším ako štandardný portlandský cement. Materiál získava zvláštnu pevnosť v počiatočnom štádiu tuhnutia - po 1-3 dňoch. Najčastejšie sa používa pri opravách.

- Plastifikovaný portlandský cement je zlúčenina vo výrobnom procese, do ktorej sa do mletia slinku zavádza 0, 25% kaša na báze siričitanu a alkoholu, vďaka čomu sa výrazne zvyšuje odolnosť zmesi voči mrazu a jej plastifikáciu.

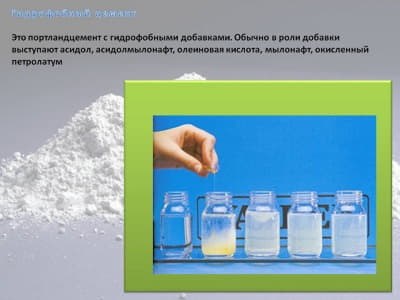

- Hydrofóbny cement - vyrobený spoločným brúsením portlandského cementového slinku a sadry, ako aj zavedením axilolu alebo iných hydrofóbnych prísad. Absorpcia vody takéhoto cementu je nízka, pretože sa môže dlhodobo skladovať aj v podmienkach vysokej vlhkosti a to nezhoršuje jeho fyzikálne a technické vlastnosti. Táto zmes netvorí hrudky a betón na jeho základe sa časom neroztrháva a nerozvrstvuje.

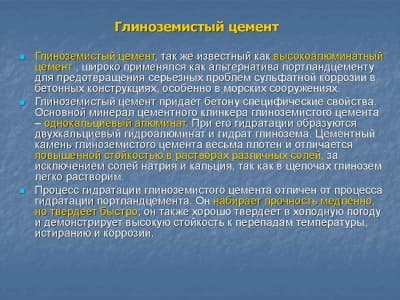

- Alumínový cement je pletací hydraulický materiál, ktorý je vyrobený zo surovín bohatých na oxid hlinitý, zvyčajne vápenec alebo bauxit. Materiál sa vytvrdzuje pri nízkych teplotách, preto sa bežne používa na opravy v zimnom období.

- Magnesia cement sa získava zo surovín bohatých na oxid horečnatý. Našiel uplatnenie v usporiadaní magneziových podláh.

- Portlandský cement sa získava mletím portlandského cementového slinku so sadrou a špeciálnymi prísadami, pričom technológia horenia je navrhnutá tak, aby sa vo výslednom produkte zachoval vysoký obsah kremičitanov vápenatých.

- Pozzolan Portland cement - tieto stavebné materiály zahŕňajú zložky sopečného pôvodu v ich štruktúre. Táto kompozícia sa rýchlo vytvrdzuje ako na voľnom priestranstve, tak vo vode, zatiaľ čo zmesi na báze tohto cementu nedávajú žiadne výkvety a sú vysoko hygroskopické. Takýto materiál sa spravidla používa pri vybavovaní bazénov.

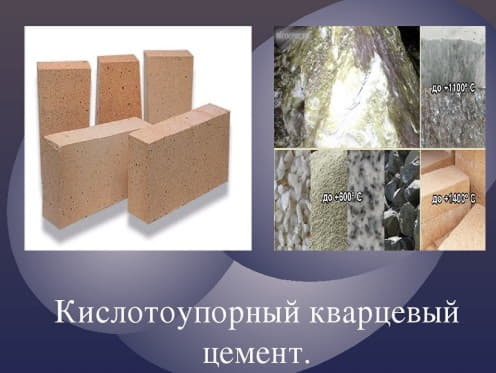

- Cementy odolné voči kyselinám sa používajú pri výrobe kremičitého piesku a kremičitanu sodného, toto zloženie je odolné voči väčšine minerálnych a organických kyselín, nemení jeho vlastnosti vo vode. Reakcia s alkáliami sa však začína rozkladať.

značkovanie

Všetky druhy cementu majú špeciálne označenia, ktoré odrážajú ich rozsah použitia. Označenie sa skladá z písmen a číslic.

- BPC - portlandský cement.

- SS - cement odolný voči sulfátom.

- SPC - troskový portlandský cement.

- GF - hydrofóbna kompozícia.

- BC je biela.

- PL - plastifikovaný cement.

- VRTS - vodotesné.

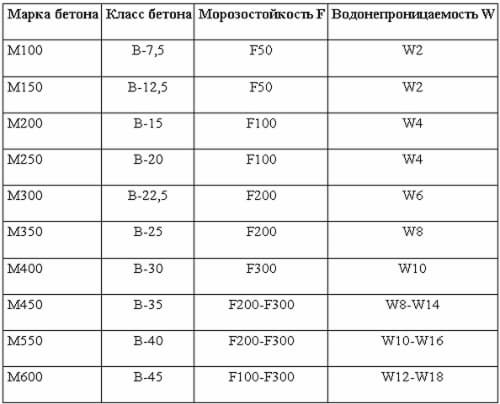

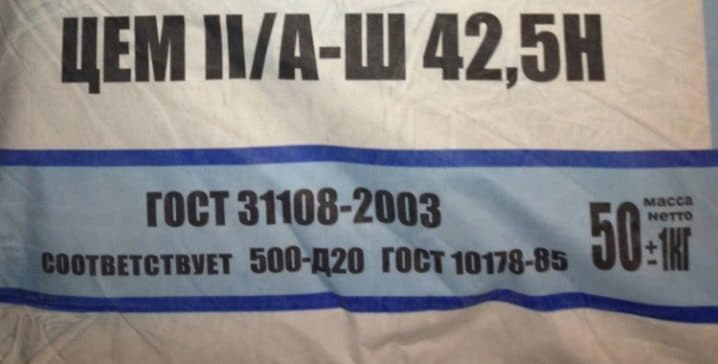

Stupeň pevnosti spojiva je označený písmenom "M" a číslom, napríklad M500 - to znamená, že takýto materiál môže niesť zaťaženie až do 50 kg / m2. Stáva sa, že táto charakteristika je jednoducho označená číslom - 22, 5, 42, 5 alebo 52, 5 - to nie je značka, ale trieda. To ukazuje, že materiál môže odolať tlaku napríklad 22, 5 MPa.

Písmená A a B označujú počet ďalších zložiek: A znamená, že ich percento je 6 - 20% a B - 21 - 35%.

Rozsah uplatňovania

Cement je najobľúbenejším a najobľúbenejším stavebným materiálom, ktorého rozsah aplikácie je prakticky neobmedzený. Používa sa v stavebníctve vo všetkých fázach: výstavba nadácie, kladenie suterénu, kladenie stien, aranžovanie striech, inštalácia vodovodných armatúr, zloženie cementových podlahových konštrukcií . Pomocou materiálu sa vyrábajú bloky.

Hlavnou funkciou cementu je spájať konštrukčné prvky budov vo výstavbe, ako aj zladiť povrchy všetkých typov. Žiadny cement nemôže robiť bez cementu, dokonca aj najmenšie opravy.

Osobitnú pozornosť si zasluhuje rozsah uplatňovania špecializovaných cementov: \ t

- PTs500 - široko používaný na výrobu železobetónových konštrukcií a betónových výrobkov, ako aj v priemyselnej a občianskej výstavbe - v týchto odvetviach tvoria najprísnejšie požiadavky na hygroskopickosť, mrazuvzdornosť a trvanlivosť stavebných zmesí. Okrem toho sa cement v tejto kategórii často používa pri núdzových a opravárenských prácach - čo je spôsobené mimoriadne vysokou počiatočnou pevnosťou betónu.

- PTs500D20 - táto zlúčenina sa široko používa v stavebníctve všetkých druhov: bývanie, priemyselné a poľnohospodárske. Materiál sa používa na výrobu prefabrikovaných betónových konštrukcií, rôznych prvkov nosníkov a stropov.

Okrem toho je tento cement základným materiálom na pestovanie betónových roztokov, ktoré sa používajú pri omietkach a murovacích prácach.

Hlavnými spotrebiteľskými vlastnosťami tohto cementu sú odolnosť proti mrazu a vysoká odolnosť voči korózii, čo je dôvod, prečo sa značka teší väčšej cirkulácii ako obyčajný portlandský cement.

- PTs400D0 - tento druh stavebných konštrukcií sa vyžaduje pri výrobe konštrukcií zo železobetónu, ako aj pri inštalácii prípadných podvodných a povrchových stavieb, ktoré sú vystavené výraznému vplyvu slanej a sladkej vody.

- PTs400D20 - potrebné na výrobu prefabrikovaných železobetónových konštrukcií, nosníkov, stenových panelov a iných materiálov potrebných v stavebníctve.

Cement sa používa na usporiadanie ciest, izoláciu suterénu a vytvorenie monolitického suterénu a mnohých ďalších typov prác, rozsah jeho použitia je široký.

Každý z nich však vyžaduje určité druhy a typy cementu, preto je potrebné vopred objasniť všetky požiadavky na použité materiály.

Čas použiteľnosti

Skladovateľnosť akéhokoľvek cementu je niekoľko mesiacov. Ak budete dodržiavať určité pravidlá, môžete použiť oneskorenú kompozíciu. Majte však na pamäti, že toto je prípustné len pre usporiadanie nekritických štruktúr. Mnohí stavitelia s malou odbornou praxou kupujú cement vo veľkom, do budúcnosti, ale to nie je úplne správny prístup.

Podľa GOST 10178-85, každý druh cementu má určitú trvanlivosť, treba zdôrazniť, že toto obdobie je prípustné len pri vytváraní určitých podmienok na skladovanie materiálu:

- pre rýchlo tvrdnúce formulácie, balené v sáčkoch alebo plastových nádobách - 45 dní;

- pre cement na všeobecné použitie, balenie do mäkkých nádob - 60 dní;

- для насыпного быстротвердеющего цемента – 45 дней;

- для насыпного обычного цемента – 60 дней.

Невзирая на довольно небольшой срок хранения цемента по ГОСТ, на практике можно увеличить срок годности марок М200, М500, М600, М700 и М400 для полугода или даже года. Это возможно при выполнении ряда условий, а именно, цемент упаковывается в целостную мягкую упаковку и размещается на хранении в сухом помещении.

Упакованные материалы следует разместить на деревянных штабелях или поддонах из пластика, при этом необходимо соблюсти расстояние от поддонов до уровня пола не менее 10 см. Затем упаковки с цементом тщательно укрываются полиэтиленовой пленкой, а еще лучше каждую упаковку предварительно упаковать в пластиковый мешок.

Если все условия будут соблюдены, то срок годности цемента можно увеличить до нескольких месяцев. Для большего понимания последствий неправильного хранения остановимся подробнее на том, что происходит с цементом в условиях повышенной влаги и углекислого газа, который содержится в атмосфере.

Как уже было сказано, любая минерализованная щепа и цементный состав – это гигроскопичные вещества, которые хорошо впитывают влагу, при поглощении влаги из воздуха начинается процесс гидратации, при котором цемент реагирует с водой и как результат образуются кристаллогидраты. Такие материалы абсолютно не пригодны для использования .

При изготовлении цемента все базовые компоненты клинкера подвергают термообработке при температурах, достигающих 1000 градусов и выше, при этом происходит декарбонизация, то есть исходный материал расщепляется на известь, углекислоту и окисел кальция. Последний, в свою очередь, претерпевает ряд метаморфоз, вследствие которых образуется прочный цемент, а углекислота уходит в воздух.

При затяжном хранении происходит обратная реакция – углекислый газ впитывается основными компонентами цемента и как результат – снижение прочностных и эксплуатационных параметров состава.

výrobcovia

Сложно однозначно сказать, какие марки изготавливают самые качественные цементные смеси. Строительный рынок наполнен предложениями самых разных отечественных и иностранных производителей, каждый из которых реализует составы различных маркировок и параметров.

Еще несколько лет назад абсолютным лидером рынка цементов считался концерн Holderbank (Швейцария), в его состав входят предприятия в 70 странах мира, а объем выпускаемого цемента превышает 100 млн тонн – этот показатель равен половине общемирового производства в год. Holderbank производит цемент самого высокого качества на передовом технологическом оборудовании. Вся реализуемая продукция соответствует мировым стандартам EN 197-1.

Однако совсем недавно лидер сменился. Пальму первенства захватила французская производственная группа Lafarge, которая имеет свои заводы в странах Европы, Азии и Америки, а замыкает тройку лидеров CEMEX (Мексика).

Среди российских предприятий наибольшим спросом пользуется продукция трех марок:

- «Евроцемент груп» – это лидер отечественного сегмента, производственные мощности которого включают заводы в 16 регионах нашей страны. Пользователи отмечают, что цемент этого бренда – лучший с точки зрения соотношения цены и качества.

- «Новоросцемент» – это второй по уровню продаж отечественный изготовитель цементных смесей, его продукция реализуется в крупнейших строительных гипермаркетах самых разных российских городов фасовкой по 50 кг.

- «Сибирский цемент» – еще один известный производитель, который наладил полный цикл изготовления цементов, входит в тройку ведущих российских производителей, выпускающих на рынок только самый качественный и практичный материал.

Tipy

В последнее время объемы строительства резко возросли, увеличился и спрос на цемент. Это породило появление большого числа недобросовестных производителей, которые изготавливают цемент с добавлением добавок, ухудшающих его эксплуатационные свойства.

Чтобы не ошибиться, следует точно знать, как должен выглядеть хороший цемент и на что следует обращать внимание при его приобретении.

Профессионалы дают несколько актуальных рекомендаций:

- Как правило, цемент реализуют в мешках или россыпью. Предпочтительнее приобрести смесь в упаковке, поскольку на этапе хранения он был защищен от неблагоприятного воздействия внешней среды и, соответственно, сохранил свои потребительские характеристики.

- На упаковке, в соответствии с требованиями законодательства, в обязательном порядке размещается информация о производителе, дате выпуска, ГОСТе. Под рассыпным цементом может скрываться какой угодно состав.

- Если цемент приобретается большими партиями, то следует проверить каждую упаковку на предмет даты выпуска, так как в общем объеме недобросовестные продавцы могут подмешать залежавшийся цемент, а как уже было сказано, активность состава через полгода после выпуска снижаться в несколько раз.

- Свежесть цемента можно проверить самостоятельно -для этого нужно лишь стукнуть по мешку рукой, если цемент свежий, то ощущения не напоминают удар о камень. Кстати, в первую очередь каменеет цемент в самых углах упаковки, поэтому обязательно надо проверить эти участки.

- По возможности убедитесь, что цемент хранился в сухих местах с хорошим уровнем проветриваемости.

- Специалисты рекомендуют провести «опытную» проверку цемента, для этого нужно взять гидрокарбонатнонатриевую воду (к примеру, обычный «Боржоми»), выпустить из нее весь газ и замесить цементное тесто, из которого вылепить небольшие лепешки таким образом, чтобы толщина в центре составляла примерно 5 см, а по краям – 1 см. Цемент высокого качества должен начать затвердевать не позже чем через 10 минут, а его утолщенная часть за это время должна нагреться.

Если ни того, ни другого не произошло в течение получаса, откажитесь от покупки этого состава.

В следующем видео вы сможете понаблюдать за процессом производства цемента.